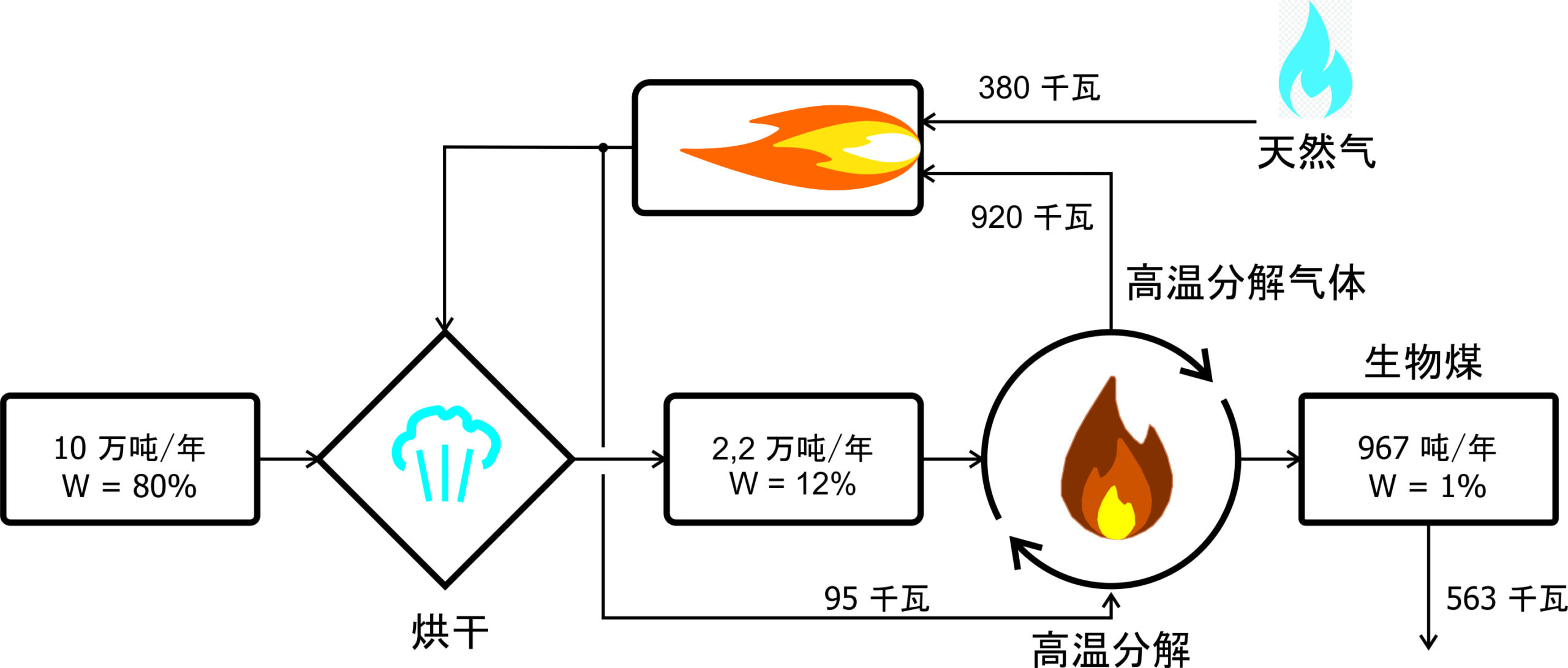

整个过程的物质和能量平衡

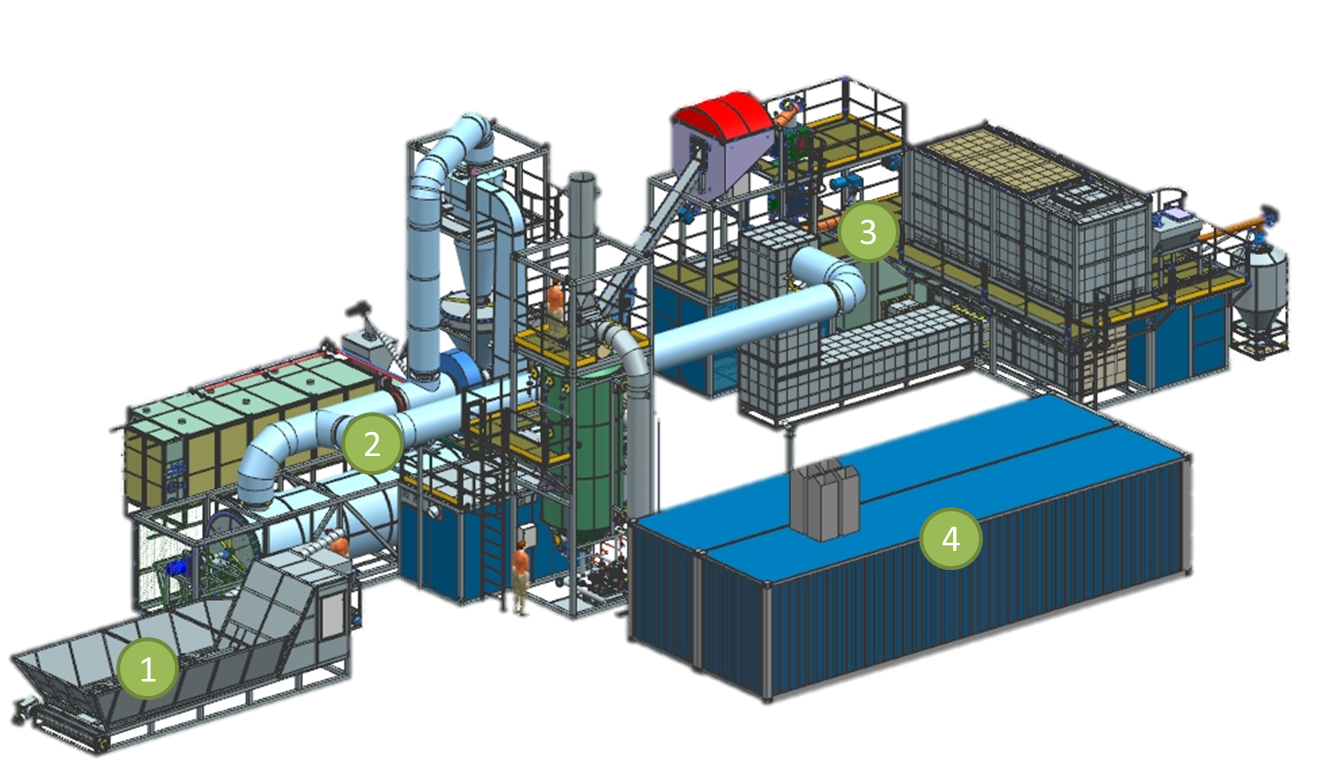

SPP01 型污泥沉积物热化学加工生产综合体

1 – 原料机械化仓储;

2- 烘干模块;

3 – 高温分解模块;

4 – 气体净化系统

装置标准特性

自动化贯穿式流程 | 特征 |

生产效率10000吨/年 | 10000吨/年 |

湿度 | < 90 % |

固体产品产出量 | 5 % |

耗电量 | 50千瓦/小时 |

工人数量 | 2人/班 |

工作时间 | 连续倒班 |

外形尺寸,长X宽X高 | 38х20х11 |

反应器内的最高温度 | 650 °С |

箱内最高温度 | 1000 °С |

优点

- 模块式结构

- 无需基建工程

- 加工效率高

- 标准化工艺

- 与同行业技术工艺相比,花销少,见效快

- 自动化贯穿式流程